کنترلر دما ، دستگاهی است که برای کنترل یک هیتر (گرمکننده مثل بخاری) یا دیگر تجهیزات، برای مقایسهی یک سیگنال سنسور با یک ستپوینت و انجام محاسبات بسته به انحراف بین این مقادیر، استفاده میشود.

به دستگاههایی که میتوانند سیگنالهای سنسوری به جز دما را مدیریت کنند، همچون رطوبت، فشار و نرخ دبی، کنترلر (یا کنترلکننده) گفته میشود.

به خصوص به کنترلرهای الکترونیکی، کنترلرهای دیجیتال (Digital Controllers) گفته میشود.

نحوه عملکرد کنترل دما

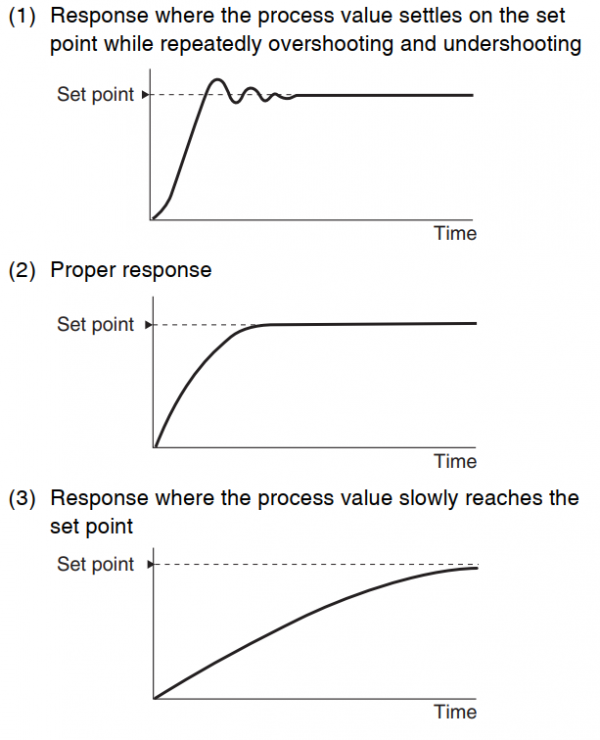

کنترلرهای دما، دما را کنترل میکنند تا مقدار فرآیند برابر با ستپوینت باشد، اما پاسخ (واکنش) بسته به خصیصههای شی کنترلشده و روش کنترلِ کنترلر دما، متفاوت خواهد بود.

یک کنترلر دما به شکلی موثر، دستگاهی مقرون به صرفه است که بدون نیاز به مداخله کارکنان، به طور دقیق دما را کنترل میکند. خوانش دما را با مقایسه دمای واقعی با دمای تنظیم شده انجام میدهد، و سپس خروجی را به یک المان کنترل ارائه میکند.

عموما، یک پاسخ نمایش داده شده در شکل ۲، جایی که ست پوینت بدون عبور از آن (overshooting) تا سریعترین حالت ممکن محقق میشود، در یک کنترلر دما مورد نیاز است. همچنین مواردی وجود دارد که در شکل ۱ نمایش داده شده است، جایی که یک پاسخ فورا دما را بالا میبرد، حتی اگر overshoot مورد نیاز باشد و موردی که در شکل ۳ نمایش داده شده، جایی است که پاسخ به آهستگی دما را بالا میبرد که مورد نیاز است.

نمونه پیکربندی کنترل دما

مثال پایین، پیکربندی ساده برای کنترلر دما را توضیح میدهد.

اصول کنترلر دما

در شکل پایین، نمونهای از یک سیستم کنترل بازخورد استفاده شده برای کنترل دما را نمایش میدهد. قطعات اصلی این سیستم کنترل بازخورد، داخل کنترلر دما تعبیه شده است. یک سیستم کنترل بازخورد را میتوان ساخت و دما را میتوان با ترکیب کردن یک کنترلر دما با یک کنترلر و سنسور دما (مثل ترموکوپل) که مناسب شیء کنترلشده هستند، کنترل کرد.

خصیصههای شی کنترلشده

قبل از انتخاب یک کنترلر دما یا سنسور دما، ضروری است که خصیصههای دمای شیء کنترلشده را برای کنترل مناسب دما بدانید.

ظرفیت گرمایی

ظرفیت گرمایی ، که نشان دهنده سهولت گرمایش است ، با ظرفیت کوره تغییر می کند است.

خصیصههای استاتیک

ویژگی های استاتیک ، که نشان دهنده قابلیت گرمایش است ، با ظرفیت گرم کننده تغییر می کند.

خصیصههای دینامیک

ویژگی های پویا ، که نشان دهنده ویژگی های راه اندازی (یعنی پاسخ شدید) گرمایش است ، با ظرفیت بخاری و کوره تغییر می کند که می تواند به شکلی پیچیده بر یکدیگر تأثیر بگذارند.

اختلالات بیرونی

اختلالات خارجی باعث تغییر دما می شود. به عنوان مثال ، باز یا بسته شدن یک در روی مخزن با دمای ثابت می تواند باعث ایجاد اختلالات خارجی شود که تغییرات دما را ایجاد می کند.

انواع مختلف کنترلر دما یا فرآیند چیست؟ نحوه کار آنها به چه شکل است؟

سه نوع اساسی کنترلر فرآیند وجود دارد: روشن-خاموش (on-off)، تناسبی و PID. بسته به سیستمی که کنترل میشود، اپراتور میتواند یکی از این انواع را برای کنترل فرآیند استفاده کند.

کنترلر دما روشن/خاموش (on-off)

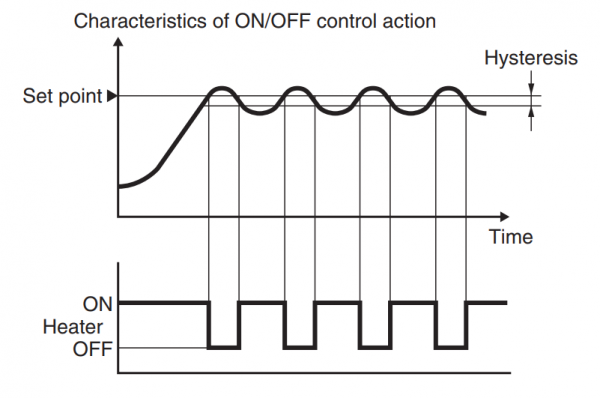

یک کنترلر دمای روشن-خاموش، سادهترین شکل دستگاه کنترل است. خروجی از این دستگاه یا روشن (on) است، یا خاموش (off) و هیچ حالت دیگری ندارد. یک کنترلر روشن-خاموش، تنها زمانی خروجی را سوییچ میکند، که دما از ست پوینت (نقطه از پیش تعیین شده) بگذرد. برای کنترل حرارتدهی (هیتینگ)، خروجی زمانی روشن است که دما پایینتر از ستپوینت است و وقتی بالاتر از ستپوینت باشد، خروجی خاموش میشود.

از آنجایی که دما از ستپوینت عبور میکند تا وضعیت خروجی تغییر کند، دمای فرآیند به شکل پیوسته بالا پایین میشود، یعنی مدام از پایین ستپوینت به بالای آن میرود و دوباره پایین میآید. در مواردی که این تغییر کردن به شکل سریع انجام شود، برای جلوگیری از آسیب رسیدن به کنتاکتورها و شیرها، یک تفاضل روشن-خاموش که به آن «هیسترزیس» گفته میشود، به عملیات کنترلر اضافه میشود.

این تفاضل نیازمند این است که دما به مقدار مشخصی، از ستپوینت عبور کند و بعد از آن خروجی خاموش یا روشن خواه شد. تفاضل روشن-خاموش، اجازه نمیدهد که خروجی دچار «چترینگ» شود یا به سرعت و به شکل پیوسته سوییچ کند، اگر که دما بسیار سریع بین پایین و بالای ستپوینت تغییر کند. کنترل روشن-خاموش معمولا جایی استفاده میشود که کنترل دقیق ضروری نیست؛ در سیستمهایی که نمیتوانند خاموش و روشن شدن متناوب انرژی را تحمل کنند، جایی که جرم سیستم به حدی بزرگ است که دما به شدت آهسته تغییر میکنند، و یا برای یک آلارم دما.

یک نوع ویژه برای کنترل روشن-خاموش که برای آلارم استفاده میشود، لیمیتکنترلر است. این کنترلر از یک رله چفت شدنی (latching relay) استفاده میکند که باید به شکل دستی ریست شود و برای این هدف استفاده میشود که وقتی به یک دمای مشخصی رسید، یک فرآیند را خاموش کند.

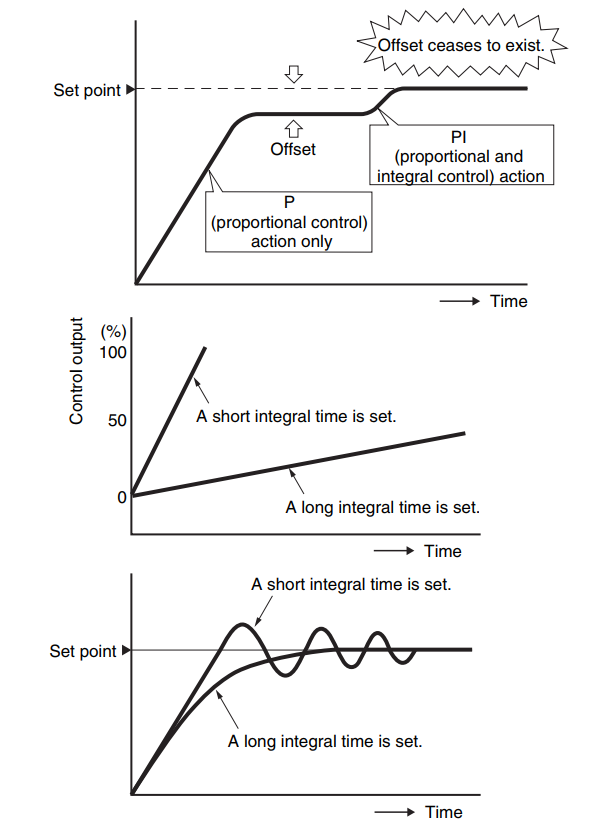

اقدام P (اقدام کنترلی تناسبی)

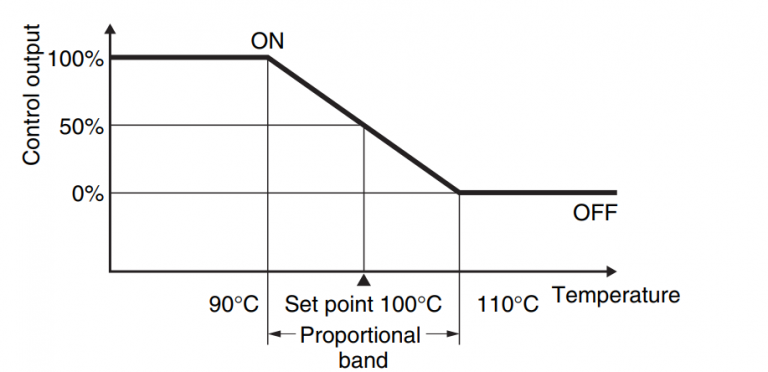

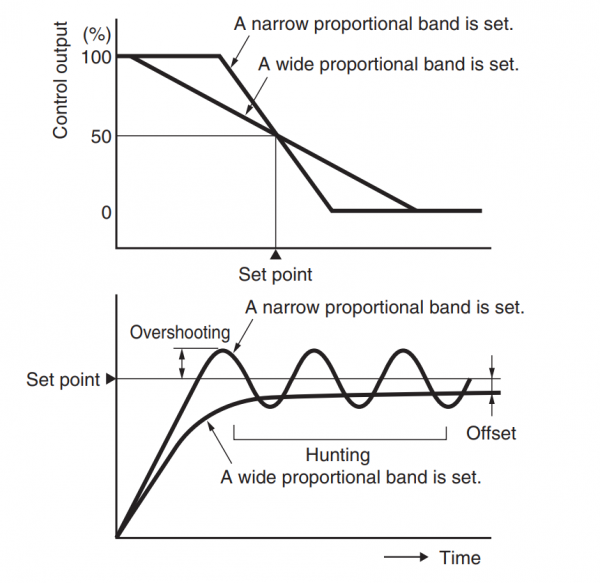

از اقدام P (یا اقدام کنترلی تناسبی) استفاده میشود تا یک متغیر دستکاریشده را خروجی کند (متغیر خروجی کنترل) که متناسب با انحراف است، با این هدف که انحراف بین مقدار فرآیند و ستپوینت را کاهش دهد. یک باند متناسب تنظیم میشود که مرکز آن روی ستپوینت قرار دارد و خروجی بر اساس مقررات زیر تعیین میشود.

- یک متغیر دستکاریشده که متناسب با انحراف است خروجی میشود، وقتی که مقدار فرآیند، داخل باند متناسب باشد.

- یک متغیر ۱۰۰ درصد دستکاریشده خروجی میشود، وقتی که مقدار فرآیند، کمتر از باند متناسب است.

- یک متغیر صفر درصد دستکاریشده خروجی میشود، وقتی که مقدار فرآیند، بیشتر از باند متناسب است.

کنترل نرمتر از اقدام کنترلی ON/OFF ممکن است، چون خروجی آن کم کم نزدیک به ستپوینت، بسته به انحراف، تغییر میکند. از طرفی، اگر دما تنها با اقدام تناسبی کنترل شود، در دمایی ثابت و پایدار میشود که با ستپوینت اختلاف دارد (افست).

نکته: اگر یک کنترلر دما با بازه دما ۰ تا ۴۰۰°C یک باند متناسب ۵% داشته باشد، عرض باند متناسب به بازه دما ۲۰°C تبدیل میشود. در این حالت، یک خروجی کامل ON (روشن) نگه داشته میشود تا زمانی که مقدار فرآیند به ۹۰°C برسد، با این شرط که ستپوینت ۱۰۰°C باشد. وقتی مقدار فرآیند ۱۰۰°C باشد، تفاوت زمانی بین مدت ON و مدت OFF وجود نخواهد داشت (مثلا ۵۰ درصد اوقات، خروجی ON و OFF میشود).

کنترلهای تناسبی یا نسبی، طراحی شدهاند تا چرخههای ایجاد شده در کنترل روشن-خاموش را حذف کنند. یک کنترلر تناسبی، با نزدیک شدن دما به ستپوینت مورد نظر، میانگین برق تغذیه شده به هیتر (گرمکننده) را کاهش میدهد.

تاثیر این مساله این است که سرعت گرم کنندگی هیتر را میکاهد تا از ستپوینت تنظیم شده فراتر نرود، اما به ستپوینت میرسد و یک دمای پایدار را حفظ میکند. این عمل تناسبی میتواند با روشن یا خاموش کردن خروجی، به مدت زمانهایی کوتاه، محقق شود. این «متناسب کردن زمان»، برای کنترل دما، نسبت زمان «روشن» به زمان «خاموش» را تغییر میدهد. این عمل متناسب کردن داخل یک «باند تناسبی» حول دمای ستپوینت رخ میدهد.

خارج از این بازه یا همان باند، این کنترلر دما به عنوان دستگاه روشن-خاموش کار میکنند، یعنی خروجی یا کاملا روشن است (پایینتر از باند) یا کاملا خاموش است (بالاتر از باند). از طرفی، داخل این باند، خروجی با نسبت تفاوت اندازهگیری از ستپوینت، خاموش یا روشن میشود. در ستپوینت (نقطه میانی باند تناسبی)، نسبت on:off خروجی ۱:۱ است، یعنی زمان روشن بودن با زمان خاموش بودن برابر هستند.

اگر دما، دورتر از ستپوینت باشد، زمانهای روشن و خاموش، به نسبت تفاوت دما، تغییر میکنند. اگر دما پایینتر از ستپوینت باشد، خروجی برای زمان بیشتری روشن خواهد بود؛ اگر دما بیش از حد بالا باشد، خروجی برای زمان بیشتری خاموش خواهد بود.

اقدام I (اقدام کنترلی انتگرال)

اقدام I (یا اقدام کنترلی انتگرال) متغیر دستکاریشده را بسته به ابعاد و مدت انحراف، افزایش یا کاهش میدهد.

با اقدام تناسبی، دما در دمایی با اختلاف از ستپوینت ثابت و پایدار میشود (افست)، اما انحراف با گذر زمان کاهش پیدا میکند و با ترکیب کردن اقدامات تناسبی و انتگرال، مقدار فرآیند با ستپوینت یکسان میشود.

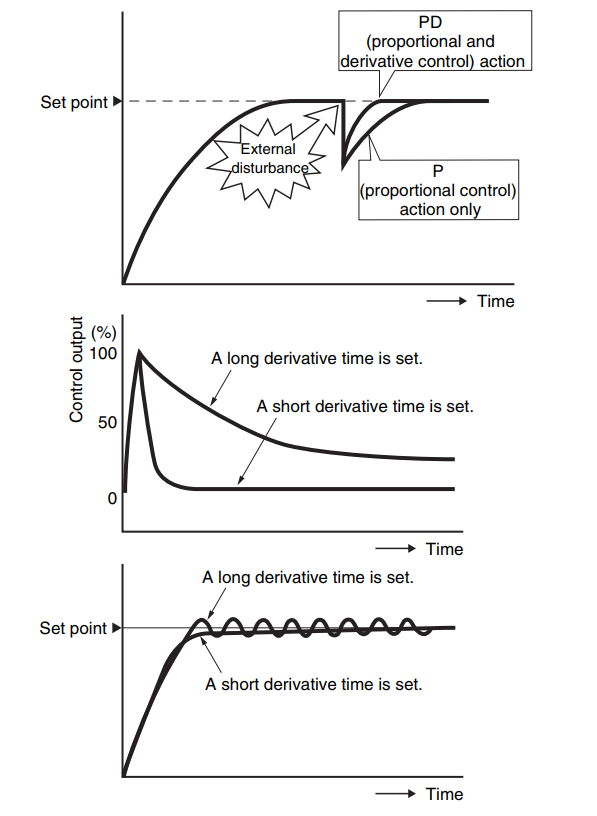

اقدام D (اقدام کنترلی مشتق)

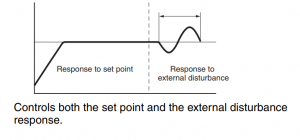

اقدام D (اقدام کنترلی مشتق) متغیری دستکاریشده در پاسخ به تغییرات ناگهانی در مقدار فرآیند ارائه میکند، به خاطر عواملی همچون اختلال خارجی، تا کنترل فورا به حالت اولیه (اصلی) برگردد. اقدامات تناسبی و انتگرال هر دو نتایج کنترل را تصحیح میکند، تا پاسخ به این تغییرات ناگهانی، با تاخیر انجام شود. اقدام مشتق این کمبودها را جبران میکند و یک متغیر دستکاریشدهی بزرگ برای اختلالات خارجی سریع ارائه میکند.

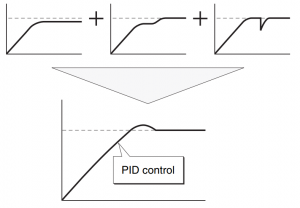

کنترل PID

کنترل PID، ترکیبی از اقدامات کنترلی تناسبی، انتگرال و مشتق است. در این کنترل، دما توسط اقدام کنترلی تناسبی بدون نوسان، به نرمی کنترل میشود، تنظیم اتوماتیک افست توسط اقدام کنترلی انتگرال انجام میشود و پاسخ سریع به اختلال خارجی توسط اقدام کنترلی مشتق ممکن میشود.

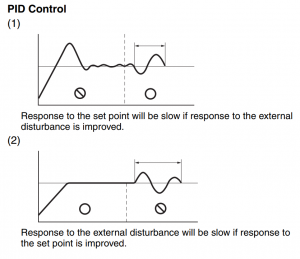

دو کنترل PID

کنترل رایج PID از یک بلوک کنترل منفرد برای کنترل پاسخهای کنترلرهای دما به یک ستپوینت و اختلالات خارجی استفاده میکند. در نتیجه، پاسخ به ستپوینت به خاطر overshooting نوسان میکند، اگر اهمیت به پاسخدهی به اختلالات خارجی با پارامترهای P و I داده شود که روی مقادیر کوچکتر تنظیم شده و پارامتر D روی مقدار بزرگی در بلوک کنترل تنظیم شده است. از طرف دیگر، کنترلر دما نمیتواند فورا به اختلالات خارجی پاسخ و واکنش نشان دهد، اگر اهمیت به پاسخدهی به ستپوینت داده شود (یعنی پارامترهای P و I روی مقادیری بزرگ تنظیم شدهاند). این باعث میشود که در این حالت، تامین هر دو نوع پاسخ غیرممکن شود.

دو کنترل PID، پاسخ مناسب را برای هر دو پاسخ به ستپوینت و اختلال خارجی ممکن میسازد.

تیونینگ یک کنترلر PID

فرایندهای عملیات حرارتی، مثالی بارز برای نیاز به کنترل PID هستند. برای تضمین کیفیت محصول پایدار و یکدست، دمای داخل یک کوره یا فر، باید در بازههایی محدود نگه داشته شود. هر اختلالی باید به شکل مناسب مدیریت شود، مثل زمانی که یک محصول اضافه یا کاسته شود یا تابع ramp اعمال شود.

مفهوم PID ساده است، اما ریاضیاتی که کنترل PID بر اساس آن کار میکنند پیچیده است و رسیدن به عملکرد بهینه، شامل انتخاب مقادیر منحصر به فرآیند برای بازهای از پارامترهای متعامل است.

به این فرآیند پیدا کردن این مقادیر، تیونینگ (tuning) گفته میشود. وقتی به شکل بهینه تیون شود، یک کنترلر دمای PID، انحراف از ستپوینت را کمینه میسازد و به اختلالات یا تغییرات ستپوینت، با کمترین میزان overshoot، واکنش سریع نشان میدهد.

در این مطلب فهرست مواردی که بررسی میکنیم عبارتند از:

- مبانی اولیه کنترل PID

- روشهای تیونینگ کنترلر PID

- تیونینگ دستی (manual tuning)

- اکتشاف یا هیوریستیک تیونینگ

- اتو تیون (auto tune)

- کاربردهای رایج برای کنترل PID

مبانی اولیه کنترل PID

کنترل PID بر اساس بازخورد است. خروجی یک دستگاه یا فرآیند، همچون یک هیتر، با هدف یا ستپوینت اندازهگیری و مقایسه میشود. اگر یک تفاوت تشخیص داده شود، یک اصلاح محاسبه و اعمال میشود. خروجی دوباره اندازهگیری میشود و هر اصلاح مورد نیازی، دوباره محاسبه خواهد شد.

PID مخفف تناسبی-انتگرالی-مشتقی است. تمام کنترلرها از این سه تابع ریاضی استفاده نمیکنند. فرآیندهای بسیار میتوانند تنها با استفاده از تناسبی-انتگرالی، سطحی قابل قبول را مدیریت کنند. اما اگر کنترل دقیق و جزئی مورد نیاز است، به خصوص وقتی که مهم باشد از overshoot خودداری شود، به کنترل مشتقی نیاز است.

در کنترل تناسبی، عامل اصلاح، توسط ابعاد تفاوت بین ستپوینت و مقدار اندازهگیریشده، تعیین میشود. مشکل این مساله این است که وقتی تفاوت به صفر نزدیک میشود، اصلاح هم به آن نزدیک میشود، با این نتیجه که خطا هیچوقت به صفر نمیرسد.

کارکرد انتگرالی با در نظر گرفتن مقدار تجمیعشده خطا، این مساله را برطرف میکند. هر چقدر تفاوت بین ستپوینت تا مقداری واقعی ادامه پیدا کند، ابعاد ضریب اصلاح بزرگتر محاسبه میشود.

از طرفی، وقتی که یک تاخیر در پاسخ به این اصلاح وجود داشته باشد، به یک overshoot و احتمالا نوسان حوالی ستپوینت منجر میشود. جلوگیری از این مساله، هدف کارکرد مشتقی است. این تابع، نرخ تغییر محققشده را زیر نظر میگیرد و با گذر زمان، ضریب اصلاح را تغییر میدهد تا با نزدیک شدن ستپوینت، تاثیر آن کمتر شود.

روشهای تیونینگ کنترلر PID

هر فرآیند، خصیصهها و ویژگیهای منحصر به فرد خود را دارد، حتی وقتی که تجهیزات، اساسا یکسان هستند. جریان هوا پیرامون فرها متغیر است، دماهای محیطی چگالی و ویسکوزیته سیال را تغییر میدهند و فشار بارومتریک از یک ساعت تا ساعت بعدی تغییر میکند. تنظیمات PID (اساسا گین اعمال شده به ضریب اصلاح همراه با زمان استفاده شده در محاسبات انتگرالی و مشتقی، که اصطلاحا reset و rate نام دارند) باید با توجه به این تفاوتهای محیطی انتخاب شود.

به طور کلی، سه رویکرد برای تعیین ترکیب بهینه این تنظیمات وجود دارد: تیونینگ دستی (manual tuning)، هیوریستیک تیونینگ و روشهای اتوماتیک (automated).

قوانین زیگلر نیکولز (ZN)

این قوانین یا روشها، اولین بار سال ۱۹۴۲ میلادی توسط زیگلر و نیکولز منتشر شد، که دو روش برای تیونینگ یک حلقه PID را توصیف کردند. اولین روش، شامل اندازهگیری تاخیر در پاسخ یا واکنش میشود و سپس زمانی که طول میکشد تا به مقدار خروجی جدید برسد. روش دوم به تثبیت مدت زمان یک نوسان وضعیت-پایدار (steady-state) بستگی دارد. در هر دو روش، این مقادیر در یک جدول وارد میشود تا مقادیر برای گین، زمان ریست و rate از آنها مشتق شود.

البته که ZN هم مشکلاتی دارد. در برخی کاربرد، پاسخ یا واکنشی را ایجاد میکند که بیش از حد «خشن» است، از نظر overshoot و نوسان. یک عیب دیگر این است که در فرآیندهایی که به آهستگی واکنش نشان میدهند، زمانبر است. برای این دلایل، برخی از فعالان حوزه کنترل، ترجیح میدهند از قوانین دیگر همچون Tyreus-Luyben یا Rivera یا Morari و Skogestad استفاده کنند.

تیونینگ دستی

با اطلاعات کافی در مورد فرآیندی که کنترل میشود، شاید ممکن باشد که مقادیر بهینه گین، ریست و rate محاسبه شود. اغلب فرآیند بیش از حد پیچیده است، اما با کمی دانش، به خصوص در مورد سرعتی که در آن به اصلاحات خطا واکنش نشان میدهد، این امکان وجود دارد که سطحی ابتدایی از تیونینگ محقق شود.

تیونینگ دستی یا manual با تنظیم کردن زمان ریست (reset time) به حداکثر مقدار آن و rate به صفر و افزایش گین تا زمانی که حلقه در دامنهای ثابت نوسان کند، انجام میشود. (وقتی که واکنش به اصلاح خطا سریع رخ بدهد، از یک گین بزرگتر میتواند استفاده شود. اگر واکنش آهسته باشد، یک گین نسبتا کوچک مطلوب است). سپس گین را به نیمی از مقدار تنظیم کنید و زمان ریست را تنظیم کنید تا هر آفستی را داخل مدت زمانی قابل قبول اصلاح کند. در نهایت، نرخ را افزایش دهید تا زمانی که overshoot به حداقل برسد.

چطور تیونینگ کنترلر PID را اتوماتیک کنید

امروزه اکثر کنترلرهای PID دارای کارکردهای اتوتیونینگ هستند. جزییات عملیاتی بین تولیدکنندگان متفاوت است، اما تمام آنها از قوانینی پیروی میکنند که طبق آنها، کنترلر «یاد میگیرد» که فرآیند چه به یک تداخل یا تغییر در ستپوینت واکنش نشان میدهد و تنظیمات PID مناسب را محاسبه میکند.

گین تیونینگ کنترلر PID

گینتیونینگ کنترلر PID میتواند پیچیده باشد. درک روش تناسبی، از همه سادهتر است. در این مثال، خروجی ضریب تناسبی، محصول گین و خطای اندازهگیریشده است.

در نتیجه خطا یا گین تناسبی بزرگتر، به خروجی بزرگتر از ضریب تناسبی منجر میشود. تنظیم بیش از حد بالای گین تناسبی، باعث میشود که کنترلر به شکل مکرر از ستپوینت فراتر برود (به اصطلاح overshoot شود)، که این به نوسان منجر میشود. تنظیم بیش از حد پایین گین تناسبی، باعث میشود که خروجی حلقه ناچیز شود. یک روش برای افست کردن این خطای وضعیت-پایدار، استفاده از روش زیگلر-نیکولز تنظیم گینهای D و I به صفر است و سپس افزایش گین P تا زمانی که خروجی حلقه شروع کند به نوسان.

اتو تیون (auto tune)

امروزه اکثر کنترلرهای PID دارای کارکردهای اتوتیونینگ هستند. جزییات کاری و عملیاتی بین تولیدکنندگان متفاوت است، اما تمام آنها از قوانینی پیروی میکنند که بالاتر توضیح داده شد. اساسا کنترلر «یاد میگیرد» که فرآیند چگونه به یک تداخل یا تغییر در ستپوینت واکنش نشان میدهد و تنظیمات PID مناسب را محاسبه میکند. در مورد کنترلر دمایی همچون سری OMEGA CNi8، وقتی که «اتو تیون» انتخاب شود، کنترلر یک خروجی را فعال میکند. با نظارت بر هر دو تاخیر (delay) و rate که با آن تغییر ایجاد میشود، تنظیمات بهینه P و I و D را محاسبه میکند که میتواند در صورت نیاز، سپس تنظیم دقیقتر دستی (fine-tuned manually) شود. (دقت کنید که این کنترلر نیازمند ستپوینت است که حداقل ۱۰°C بالای مقدار فرآیند فعلی برای اتوتیونینگی است که قرار است اجرا شود).

کاربردهای رایج کنترل PID

شبیهساز کنترل PID

فِر و کورههای استفاده شده در عملیات حرارتی صنعتی، برای رسیدن به نتایج پایدار مورد نیاز است، بدون توجه به آنکه جرم و رطوبت موادی که حرارت میبینند ممکن است تغییر کند. این باعث میشود که چنین تجهیزاتی برای کنترل PID ایدهآل باشند. پمپهای استفاده شده برای جابجایی سیالات، کاربردی مشابه هستند، جایی که واریاسیون در خصیصههای سیال میتواند باعث تغییر خروجیهای سیستم شود، مگر آنکه حلقه بازخوردی موثر، پیادهسازی شود.

سیستمهای کنترل حرکتی (موشن کنترل) همچنین از نوعی کنترل PID استفاده میکنند. از طرفی، به عنوان پاسخ، بسیار سریعتر از سیستمهایی هستند که بالاتر توصیف شدند، و نیازمند شکل تفاوتی از کنترلر هستند نسبت به آنچه که اینجا در مورد آنها صحبت شد.

درک تیونینگ PID

کنترل PID برای مدیریت فرآیندهای بسیاری استفاده میشود. ضریبهای اصلاح با مقایسه مقدار خروجی به ستپوینت و اعمال گینهایی محاسبه میشود که overshoot و نوسان را به حداقل رسانده و همزمان تغییر را با سریعترین حالت ممکن تحت تاثیر قرار میگذارد.

تیونینگ PID مقادیر گین مناسب را برای فرآیند تحت کنترل، تثبیت میکند. این کار میتواند به شکل دستی انجام شود یا از طریق هیوریستیک کنترل، اکثر کنترلرهای مدرن، تواناییهای اتو تیون را ارائه میکنند. از طرفی، برای حرفهایهای کنترل مهم است که بعد از آنکه دکمه فشرده شد، متوجه باشند که چه اتفاقی میافتد.

کاربردهای کنترلر دما

کنترلرهای دما در گسترهی وسیعی از صنایع برای مدیریت عملیات و فرآیندهای تولیدی استفاده میشوند. برخی از استفادههای رایج برای کنترلرهای دما در صنعت، عبارتند از: اکستروژن پلاستیک و ماشینهای قالبگیری تزریقی، ماشینهای شکلدهی حرارتی، ماشینآلات بستهبندی، فرآوری غذا، نگهداری غذا و بانکهای خون. در ادامه مروری بر برخی کاربردهای کنترل دما در صنعت خواهیم داشت:

عملیات حرارتی / فر / اون

کنترلرهای دما در فرها و کاربردهای عملیات حرارتی استفاده میشوند، داخل کورهها، بویلرها، کوره سرامیک و مبدل حرارتی.

بستهبندی

در دنیای بستهبندی، ماشینآلات مجهز به سیلبارها (seal bars)، اپلیکاتورهای چسب، کارکردهای ذوب داغ، دستگاه تونل بستهبندی شرینک یا اپلیکاتورهای لیبل (برچسب)، باید در دماهایی مشخص و با طول زمان مشخص فرآیند کار کنند. کنترلرهای دما به شکل دقیق این عملیات را تنظیم میکنند تا کیفیت بالای خروجی محصول تضمین شود.

پلاستیک

کنترلرهای دما در صنعت پلاستیک، در تجهیزاتی همچون چیلرهای قابل حمل، هاپرها یا خشککنندهها و تجهیزات قالبگیری و اکستروژن رایج هستند.

در تجهیزات اکستروژن، کنترلرهای دما برای نظارت و کنترل دقیق دما در نقاط حیاتی مختلف در تولید پلاستیک استفاده میشوند.

خدمات درمانی

کنترلرهای دما در صنعت خدمات درمانی برای افزایش دقت کنترل دما استفاده میشوند. تجهیزات رایجی که از این کنترلرهای دما بهره میگیرند عبارتند از تجهیزات تست و آزمایشگاهی، اتوکلاوها، انکوباتور (ابزار آزمایشگاهی)، تجهیزات یخچالی و خنک نگهداشتن، محفظههای رشد بلور و محفظههای تست، جایی که نمونهها باید نگهداری شوند یا تستها باید در پارامترهای دمایی خاصی انجام شوند.

غذا و نوشیدنی

کاربردهای معمول در فرآوری و تولید غذا، از کنترلرهای دما بهره میگیرند، از جمله دم کردن، مخلوط کردن، ضد عفونی کردن و فرهای پخت و پز.

کنترلرها دما و/یا زمان فرآیند را تنظیم میکنند تا عملکرد بهینه تضمین شود.

دیگر کاربردهای کنترلر دما

- روستر قهوه

- کاربردهای علمی

- فرها – از جمله روستینگ قهوه

- کورهها

- دستگاههای جوجه کشی

- سیستمهای هشدار دما (ارائهی هشدار برای پارامترهایی خاص)

نکات انتخاب کنترلر دمای مناسب

کنترلر بخشی از کل سیستم کنترل است و کل سیستم باید در انتخاب کنترل کننده مناسب مورد تجزیه و تحلیل قرار گیرد. هنگام انتخاب کنترلر باید موارد زیر را در نظر گرفت:

- نوع سنسور ورودی (ترموکوپل، RTD) و محدوده دما

- نوع خروجی مورد نیاز (رله الکترومکانیکی، SSR، خروجی آنالوگ)

- الگوریتم کنترل مورد نیاز (روشن/خاموش، تناسبی، PID)

- تعداد و نوع خروجی ها (گرما، سرما، زنگ هشدار، لیمیت)